- Лабораторні роботи

Література

| Головна » Файли » Навчальний посібник » Розділ 7. АВТОМАТИЗАЦІЯ ЕНЕРГОПОСТАЧАННЯ |

| 01.01.2012, 13:52 | |

Автоматизація котлоагрегатів У сільському господарстві використовується ряд

вогневих парових котлів типу КМ, КВ-300М, Д-721Л, ДКВР, МЗК і інші

паропродуктивністю від 200 до 4000 кг/год, тиском від 0,1 до 1,3 МПа,

температурою від 110 до 190 °С. У котельнях тепличних комбінатів установлюють

пароводяні котли типу АВ-2, АПВ-2, ПТВМ-30М, КВ-ГМ, ДКВР, ДЕ й інші. Ці котли у

водогрійному режимі підігрівають воду до температури від 70 до 95 °С для

обігріву теплиць, а в паровому режимі виробляють пар тиском 0,2 МПа

температурою 130°С для пропарювання ґрунту і власних потреб. Системи автоматичного керування котловими установками

можна розділити на наступні: пневматичну типу ПМА й електричну типу АГОК-66 для

опалювальних і водогрійних котлів, обладнаних пальниками середнього і низького

тиску без примусової подачі повітря; пневматичну типу АГК-2П і електричні типи

АМК і АМКО для парових і водогрійних котлів, що працюють на газі і рідкому

паливі; електронно - гідравлічну типу «Кристал» для опалювальних котлів малої і

середньої потужності й електронну типу «Курс-101», призначену для тепличних

пароводогрійних котлів, що працюють на газоподібному чи рідкому паливі. Ці

системи виконують наступні основні операції:

Незважаючи на низьку вартість і простоту

експлуатації пневматичних систем автоматизації котлів, вони витісняються

електричними системами, що забезпечують велику гнучкість і точність керування,

високу чутливість і можливість передачі інформації на відстань. Найбільшою

можливістю автоматизації всіх технологічних операцій котлоагрегату володіють

«Кристал» і «Курс-101». Система «Кристал» побудована по агрегатному

принципі, що дозволяє просто і зручно забезпечувати задану систему керування

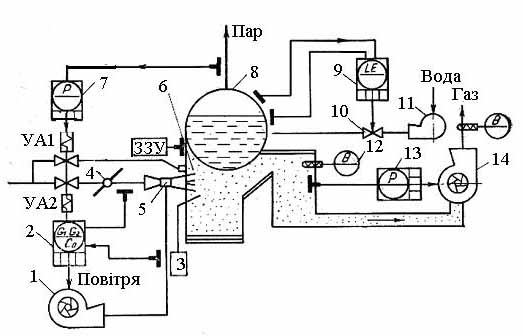

різними параметрами з невеликого числа елементів апаратури. Функціональна схема

системи «Кристал» приведена на рисунку 7.3. Вона забезпечує автоматичне

керування тиском пари і рівнем води в барабані 8 котла, розрідженням у топці 6,

витратою повітря і розпалюванням котла за допомогою запальника 3, дистанційне

керування електроприводами димоходу 14 і насоса 11 води, дистанційний контроль

тиску повітря за вентиляторами, розрядження в топці і температури димових

газів. Світлова сигналізація включається при

підвищенні чи зниженні рівня води в барабані котла, зниженні тиску

повітря і розрідження в топці, підвищенні тиску пари і при аварійному відключенні

котла. Система

складається з регулятора 7 тиску пари в барабані 8 котла, регулятора 2

співвідношення газу і повітря, регулятора 13 розрідження в топці, регулятора 9

рівня воду з відповідними датчиками і контрольно-вимірювальними приладами 12

температури. Регулятори 2, 7 і 13 оптимізують процес горіння. Тиск пари

характеризує відповідність між виробленням і споживанням пари. Якщо рівність

між ними порушується, то змінюється тиск пари. Наприклад, при збільшенні

споживання пари тиск падає і регулятор 7 видає імпульс регулювальному органу 4

на збільшення подачі палива. Для

повного згоряння палива в пальнику 5 необхідна визначена кількість повітря,

надлишок повітря підвищує винос теплоти з димовими газами, а недостача

приводить до неповного згоряння палива. Отже, для забезпечення максимального

КПД котлової установки необхідний регулятор 2, що підтримує задане

співвідношення паливо-повітря. Регулятор 2 по сигналу від датчиків витрати

палива і подачі повітря керує продуктивністю вентилятора 1.

Рисунок 7.3. Функціональна

схема системи автоматизації котла «Кристал» . Для

повного видалення димових газів використовується димосос 14, що за допомогою

регулятора 13 забезпечує задане розрідження газів у верхній частині топки. При

надлишковому розрідженні збільшується винос теплоти через димосос, при

недостатньому — димові гази прориваються

усередину приміщення котельні. Рівень

води в барабані котла підтримується постійним за допомогою регулятора 9, що

одержує сигнали про зміну рівня від манометра. При відхиленні рівня від

заданого значення регулятор 9 впливає на

регулювальний клапан 10. В

аварійному режимі котла зупиняють, припиняючи подачу палива за допомогою

клапана УА2, якщо відбулося одне з наступних порушень: понизився чи підвищився тиск у системах

подачі палива чи повітря, понизилось

розрідження в топці, підвищився тиск пари,

понизився чи підвищився рівень води в барабані, згасло полум'я в топці.

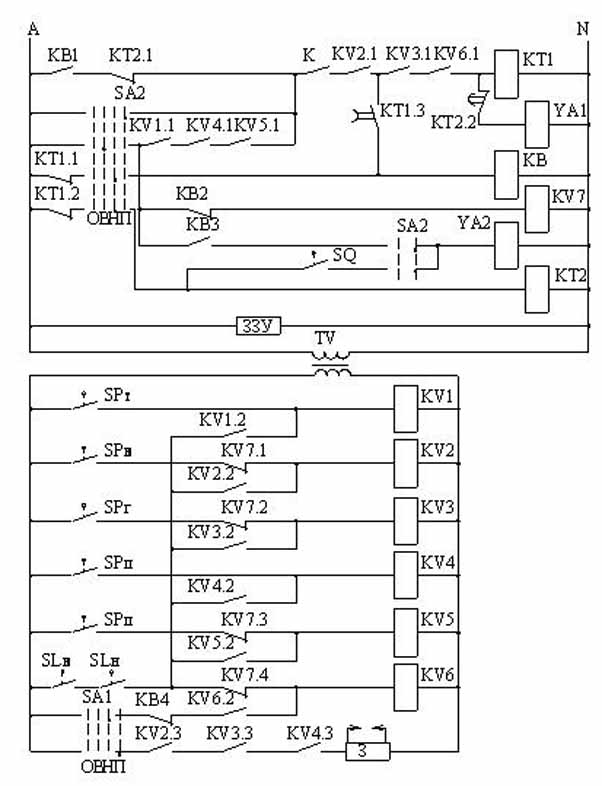

Для цього котел обладнають відповідними датчиками безпеки: тиску газо - чи

рідиноподібного палива SРт, повітря SРв, розрідження газів у

топці SPг, тиску пари SPп, верхнього SLв і нижнього SLн

рівнів води в барабані котла, наявності полум'я ЗЗУ (рис. 7.4).

Рисунок 7.4. Принципова електрична

схема керування системою "Кристал”. При

подачі на схему напруги спрацьовує тільки реле KV5 через замкнутий

контакт датчика SPп, інші реле сигналізації відключені. Перемикаючи

перемикач SA1 в нормальне передпускове положення «Н» включають

реле блокування KB і реле витримки часу КТ2, яке виключає помилкове спрацьовування реле захисту KV1...KV6

через спрацьовування датчиків внаслідок коливань контрольованих параметрів в

період підготовки котла до пуску. Потім оператор кнопковими постами включає

живильний насос, що заповнює барабан водою, димосос, вентилятор, продувку

паливопроводів (на рисунку ці елементи

не показані). В міру досягнення зазначеними параметрами заданих значень

спрацьовують датчики SLв, SLн, SPг, SPп і

включають відповідно реле KV6, KV3 і KV2. Для розпалювання топки

від запальників перемикач SA1 переводять у положення П— «Пуск»,

при якому спрацьовують реле витримки часу КТ1 по колу (зі схеми

керування димососом), KV2.1 , KV3.1 і KV6:1 електромагніт YA1

клапана палива на запальнику і електроіскровий запальник 3. Одночасно відключаються

реле KB і КТ2, але реле KB знову включається замикаючими

контактами КТ1:3. Далі

перемикач SA1 переводять у положення В — «Включено» і вручну

повністю відкривають електромагніт YA2 відсічні клапани (рис. 7.3) на

паливопроводі. При цьому замикаються контакти SQ (рис. 7.4). Одночасно

спрацьовує реле КТ2, що з витримкою часу знімає напруга з пускового

електромагніта YA1, і останній закривається. На цьому пуск закінчується. Для

нормальної зупинки переводять перемикач SA1 у положення О—«Відключено».

Аварійна зупинка відбувається при спрацьовуванні відповідних захистів.

Наприклад, при зниженні тиску повітря за дутьєвим вентилятором розмикаються

контакти SРв датчика тиску, і реле KV2 відключається. Регулятори

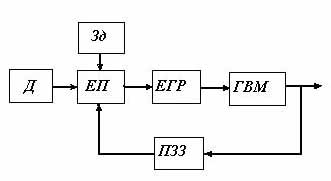

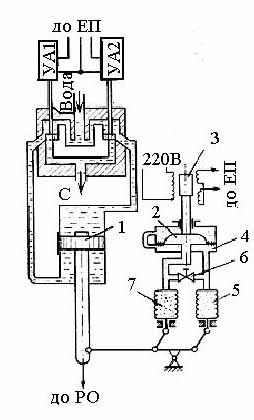

в системі «Кристал» виконані за функціонально-структурною схемою, показаної на

рисунку 7.5.Регулятор складається з датчика Д, задатчика Зд,

електронного підсилювача ЕП, електрогідравлічного реле ЕГР,

пневматичного пристрою зворотного зв'язку ПЗЗ і гідравлічного

виконавчого механізму ГВМ. Регулятор дозволяє керувати параметрами по П-,

І-, ПІ-законам регулювання. Підсилювач ЕП сприймає сигнал розбалансу

датчиків і задатчика. Сигнал розбалансу після посилення надходить на

електрогідравлічному реле ЕГР, що керує електрогідравлічним виконавчим

механізмом ГВМ. У

виконавчому механізмі енергоносієм є тиск води. При відсутності неузгодженості

обмотки електромагнітів УА1 і УА2 електрогідравлічного реле

(рис.7.6) відключені від вихідних напруг електронного підсилювача. Зв'язані з

їхніми сердечниками клапани опущені і перекривають отвір 3 для зливу води.

Поршень 1 нерухомий, тому що тиск з обох його сторін однаковий.

Рисунок 7.5. Функціонально – структурна схема

регулятора системи "Кристал”.

Рисунок 7.6. Технологічна схема гідравлічних і пневматичних вузлів

регулятора системи "Кристал”. З

появою сигналу неузгодженості спрацьовує один з електромагнітів ЕГР,

наприклад УА1, піднімаючи клапан. Нижня порожнина виконавчого механізму

з'єднується зі зливом 3, і поршень починає переміщатися вниз під

дією тиску води у верхній порожнині, впливаючи на регулювальні органи РО.

Одночасно переміщаються важелі зворотного зв'язку, стискаючи сильфон 5 і

розтягуючи сильфон 7. Внаслідок цього тиск усередині порожнини 2 мембранні

коробки знижується, а зовні в порожнині 4 — підвищується. У результаті цей

сердечник дифференціально - трансформаторного

датчика 3 переміщується вниз, і до підсилювача ЕП надходить

сигнал від гнучкого зворотного зв'язку. Порожнини

сильфонів 5 і 7 з'єднані регульованим дроселем 6. Завдяки цьому тиску в

порожнинах 2 і 4 поступово вирівнюються, сердечник датчика 3 повертається у

вихідний стан, і інтегральна складова сигналу зникає. При відкритому дроселі 6

регулятор працює по ПІ-законі, а при закритому — по П - законі, оскільки в

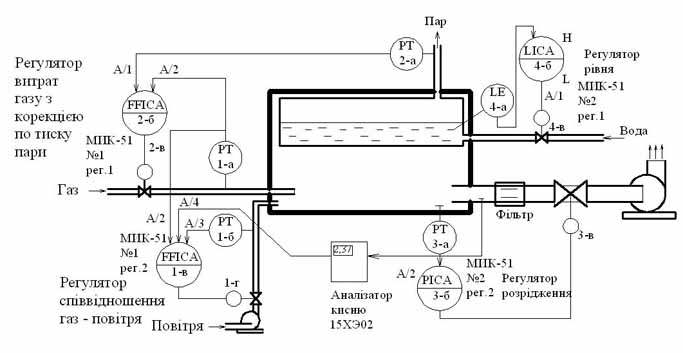

цьому випадку з'являється твердий зв'язок. Автоматизація газового котла на програмованих

контроллерах МІК-51 В даному прикладі приведена схема автоматизації газового

котла. Схема представлена на рисунку 7.7

і виконує наступні функції:

Підвищення ефективності і ККД роботи котла здійснюється

за допомогою використання в даній схемі аналізатора вмісту кисню в димових

газах. Автоматична система регулювання реалізована на двох

програмованих мікропроцесорних багатофункціональних контроллерах МІК-51 З апаратури введення-виводу контроллера МІК-51 No 1 використовуються:

З апаратури введення-виводу контроллера МІК-51 No 2 використовуються.

У програмах контроллерів МІК-51 No 1 і No 2 встановлюються функціональні

блоки регуляторів, що мають наступне призначення: 1. FFICA (поз. 1-е) МІК-51 No 1 per. 1 - ПІД-імпульсний регулятор

витрати газу з корекцією по тиску пари на виході з котла. Регулювання

здійснюється з корекцією по тиску пари на виході з котла. Іншими словами, коли

тиск пари падає (або росте), відповідно регулятор збільшуватиме (зменшувати)

тиск газу, який поступає на згорання. 2. FFICA (поз. 1-у) МІК-51 No 1 per. 2 - ПІД-імпульсний регулятор

витрати повітря, яке поступає в котел, по заданому співвідношенню витрати газу

з корекцією витрати повітря за змістом кисню в димових газах. 3. LICA (поз. З-б) МІК-51 No 2 per. 1 - ПІД-імпульсний регулятор

рівня води в барабані котла. 4. PICA (поз. З-б) МІК-51 No 2 per. 2 - ПІД-імпульсний

регулятор розрідження в котлі.

Рисунок 7.7.

Функціональна схема автоматизації газового котла | |

| Категорія: Розділ 7. АВТОМАТИЗАЦІЯ ЕНЕРГОПОСТАЧАННЯ | Додав: Лідер | Теги: | |

| Переглядів: 5298 | Завантажень: 0 | |

волог.:

тиск:

вітер:

волог.:

тиск:

вітер:

волог.:

тиск:

вітер:

волог.:

тиск:

вітер:

волог.:

тиск:

вітер: